在人類探索微觀世界的征程中,傳統制造工藝的精度瓶頸正成為制約科學突破的關鍵障礙。當光刻技術受限于平面加工,當傳統工業級3D打印止步于30微米精度,全球眾多科學家卻在一項來自中國的創新技術中找到了破局之道——摩方精密自主研發的2微米級超高精度3D打印技術,正在幫助全球610余家頂尖科研機構跨越"精度局限",在生物醫療、微型機器人、精準給藥等前沿領域創造出令人驚嘆的突破。

探索科研邊界的利器

全球610多家高校和科研院所建立合作

截至目前,摩方已與全球610多家高校和科研院所建立合作,其中包括麻省理工學院、卡耐基梅隆大學等國際知名學府。在國內,清華大學、北京大學等超過60所一流大學也已采購摩方設備。這些來自全球的頂級科研機構,將摩方的設備和技術,應用于新能源、精準醫療、微流控、生命科學、超材料等眾多領域的科研研究和探索,其研究產出論文頻繁登上Science, Nature, Advanced Materials等頂刊,印證著摩方技術的前沿價值。

圖:科研人員利用摩方的技術助力基礎研究,相關研究成果被發表在各類國際頂級期刊上

許多人不知道的是,從解開阿爾茨海默癥蛋白折疊之謎的微流控芯片,到可進入細胞的基因編輯微型機器人,這些改變人類命運的技術突破,是建立在微納精度的制造基石之上。當越來越多科學家在論文中寫下"BMF nanoArch?"(摩方設備名稱)時,他們提及的不只是一臺設備、一個制造工具,更是打開微觀世界的鑰匙,背后對應的是中國智造對科學邊界的突破能力。

生物醫療革命日本“生物混合機械手”背后的中國精度

2025年2月,東京大學等團隊在《Science Robotics》發布的“生物混合機械手”研究引發轟動,這只與嬰兒手掌相當的人造手,通過培養人體骨骼肌細胞驅動手指活動,罕見地實現了生物組織與人工材料的深度融合。

而這項突破的背后,是摩方的技術人讓復雜生物結構制造成為可能。摩方nanoArch? S140設備打印制備了這一機械手的多關節中空手指骨架和細胞培養錨定結構。骨架內壁的類肌腱導軌設計精度達10微米,為細胞生長提供了精準的物理引導路徑。

而此項目牽頭人之一日本東京大學的竹內昌治教授,也正是摩方進入日本市場時的首個設備購買客戶。其在日本民間的知名度頗高,之前的知名代表作還有人造牛肉。他表示:"現階段,人造肌肉手雖屬基礎研究,但未來在由肌肉收縮驅動的義肢開發、以及利用活動肌肉組織進行藥物測試等領域,這項技術有望從工程學到醫療應用實現多領域突破。"

藥物革命載藥微球制備技術,助力 “圍剿”癌細胞

在藥物遞送領域,微球通常指將藥物溶解或分散于聚合物材料中形成的微小球體或類球體,粒徑一般在1~250微米范圍內。微球的載藥原理是通過物理手段將藥物包埋或吸附在聚合物表面或內部,聚合物的穩定性保證了藥物的緩釋效果。微球制劑具有靶向性、緩釋與長效性、栓塞性等特點,能夠提高藥物的有效濃度,減少全身毒性和不良反應。微球制劑在臨床方面有廣泛的需求,可用于腫瘤、酒精依賴、疼痛等的治療。

但傳統制備載藥微球的技術一直存在各自的瓶頸或局限。例如,乳化揮發法,制備的載藥微球粒徑波動大,均一性差、無法提供穩定藥效,后期需要再通過分篩的方式,從尺寸不均一、不可控的微球中篩選出穩定均一的微球。分篩過程會造成一半以上的藥物的浪費。而通過光刻法制備微流控芯片再去生產微球,可以制得均一可控粒徑的微球,但是這種制造方式工藝復雜,成本很高且通量極低,難以在實際產業化中推廣使用。

摩方精密攜手北京大學、北京某研究院,在載藥微球制備技術方面帶來了全新的解決方案,其利用摩方獨有的高精度增材制造技術,生產出一種高通量微流控芯片,通過這一芯片制備的載藥微球,能讓微球粒徑均一可控,并能提升微球產量水平、降低生產成本、簡化工藝流程。目前摩方3D打印制備微流控芯片已進入研發測試階段。

除此之外,納米藥物在癌癥治療、免疫調節、透皮藥物遞送、皮膚護理等領域具有廣泛的應用。而在納米藥物制備技術方面,相比于傳統技術,微反應器技術(也稱微流控合成技術)展現出了高可控性、可調性以及可重復性等優勢。然而,目前商用的微通道反應器普遍存在耐壓性能差和合成通量低等問題。盡管通過增大微通道截面的方式可以提高流體通量,但容易引起微通道內局部區域混合不充分等問題,導致納米顆粒均一性下降。

針對以上痛點,科學家利用摩方的設備一體成型制備具有全新微通道結構的螺旋聚焦流微反應器,有效克服傳統鍵合方法所引起的通道堵塞和結構穩定性差等問題,并將其與自主開發的高通量自動化納米顆粒篩選平臺進行了有效整合,從而快速獲得同時滿足期望平均粒徑和最小多分散系數(PDI)的載藥納米脂質體最佳制備工藝條件。螺旋聚焦流微反應器同樣適用于卵磷脂等其它組成納米脂質體的粒徑均一性優化,為載藥納米脂質體的均一化和高通量制備提供了一種國產化高效策略。

微創診療革命摩方讓機器人小到能鉆進血管

微型機器人是一種尺度在毫米及以下,能夠將外界能量轉化成主動運動的微小器件。基于其尺寸小、運動主動、靈活度高的特點,微型機器人能夠深入常規醫療手段難以觸及的狹小閉塞區域,有望作為一種新型的醫療工具,展現出巨大的應用潛力。在微型醫療機器人領域,摩方技術正推動一場“無創化”革命:

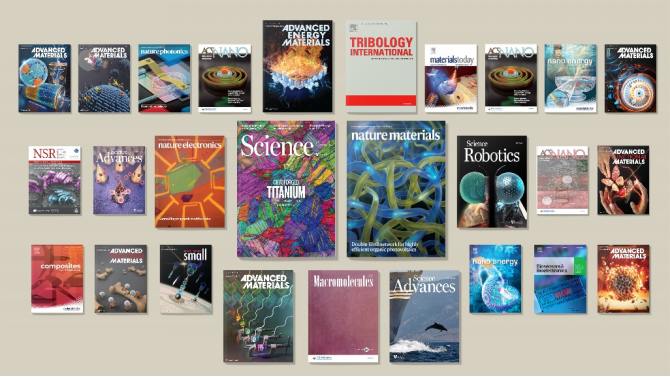

可自鎖、拆卸水凝膠磁控機器人:借助超聲成像,磁控機器人能進入膽管炎癥區域,隨后轉子收縮并在磁控下振動,與支架分離,把細胞支架留在病灶處,轉子則通過尿管排出。摩方的設備,則是幫助這一磁控機器人制造磁驅轉子和細胞支架的重要工具。

圖:微納3D打印模塊化微型機器人及其在干細胞靶向遞送的應用

可拆卸微針機器人:可用于腸胃定位給藥。摩方是其核心主體凝膠微針的制造方。其先是打印制作微針模具,再通過PDMS翻模,完成凝膠微針。而用摩方技術制備的螺旋微尺度機器人,組合多普勒超聲引導,在血流中可實現自動化導航,并在定位血栓、加速溶栓中展示出優秀的應用前景。

軟體手術機器人:通過摩方高精度3D打印制造出鏤空型機器人骨架,后穿絲貫穿薄壁上的孔作為線控,外表面涂覆一層磁性材料以獲得磁響應,實現混合驅動手術機器人。

此外,摩方還在幫助微創化個人診療方面發揮作用。摩方技術通過打印空心微針陣列貼片,結合電極等,制造一種微針生物傳感器,可實現間質液標志物的雙重檢測,通過采集組織液并實時檢測酮類、葡萄糖含量, 能夠實時監測間質酮和葡萄糖,可用于對保持生酮飲食的人進行主動健康管理。

齒科修復全球最薄牙齒貼面產業化推動齒科修復無創、微創進程

在齒科修復領域,0.1毫米的精度差距可能決定一顆牙齒的存續。摩方精密憑借其自主研發的超高精度3D打印系統,北大口腔成功研發突破氧化鋯牙齒貼面的極限厚度——首次將牙貼面厚度壓縮至人類頭發絲直徑水平(約0.06-0.09毫米),較傳統貼面減薄70%以上。這不僅刷新了全球齒科修復體制造的精度紀錄,更獲得美國FDA 510(k)認證和國內三類醫療器械注冊證,實現了從實驗室到臨床應用的跨越。在研發階段,該項目還曾獲批2023年國家“十四五”重點研發計劃重點專項。基于3D打印牙齒貼面等創新突破對口腔行業的杰出貢獻,該項目牽頭人孫玉春教授榮獲2023年度“長江學者”稱號。這項全球首創技術意味著,牙齒貼面齒科修復進入無創、微創時代,大部分患者可在保留完整牙釉質的情況下,實現牙齒的修復和美白。

過去,3D打印由于可以滿足按需定制即個性化定制解決方案的需求,已經普遍被包括矯正器、護齒器、鉆空導軌和假牙等齒科領域引入應用。而在包括牙齒貼面在內的無創修復領域,則鮮有涉足,其中一個重要原因在于,牙齒貼面作為極為精細的曲面產品,需要修復體具備極高的復原度;在制造能力方面,則體現為極高的厚度、形變、尺寸控制能力,以讓修復體精準貼合人的牙齒。這要求3D打印設備不僅要具備高精度打印能力,同時要有高標準公差控制力。而這是大部分傳統制造工藝或宣傳“高精度”的設備無法實現的。

摩方團隊通過設備、材料和制造工藝三大核心技術破局,除了能保證高精度的尺寸及形態控制,更了實現傳統加工無法制造的極薄貼面,抗折強度達1200MPa,媲美天然牙本質,3D打印技術還將生產周期從2周壓縮至48小時。據測算,該技術將撬動全球齒科修復市場超百億元增量空間。