液滴撞擊固體表面是一個普遍存在于自然與工業場景中的現象。而其中碰撞過程中的固/液接觸時間,是決定固液兩相之間質量、動量和能量傳遞效率的關鍵因素之一。減少固/液接觸時間,并促使液滴快速脫離固體表面,在能源收集、熱管理、防覆冰等應用場景下一直是個難題。研究者們通過設計各種梯度表面來進一步減少接觸時間,這些策略往往需要精確調控液滴的碰撞點,或是受限于較窄的液滴碰撞速度區間。

針對以上問題,近期香港理工大學王鉆開教授團隊設計了一種雙梯度表面,使得碰撞該表面的液滴在不同的碰撞速度下自動切換至相應的液滴彈跳模式。這種自適應切換的液滴彈跳避免了對液滴碰撞點的操控需求,且在更大的液滴碰撞速度范圍內實現了液滴的快速脫離。相關研究內容以“Self-Adaptive Droplet Bouncing on a Dual Gradient Surface”為題發表在《Small》期刊上,香港城市大學在讀博士生吳辰陽為第一作者。

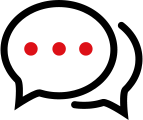

圖1. 基于3D打印的雙梯度表面的設計(a)雙梯度表面上的液滴彈跳模式切換機制和固液接觸時間比較。(b)3D打印雙梯度表面的照片。(c)雙梯度表面的掃描電鏡圖像。(d)所用涂層的掃描電鏡圖像和對應的靜態接觸角圖。

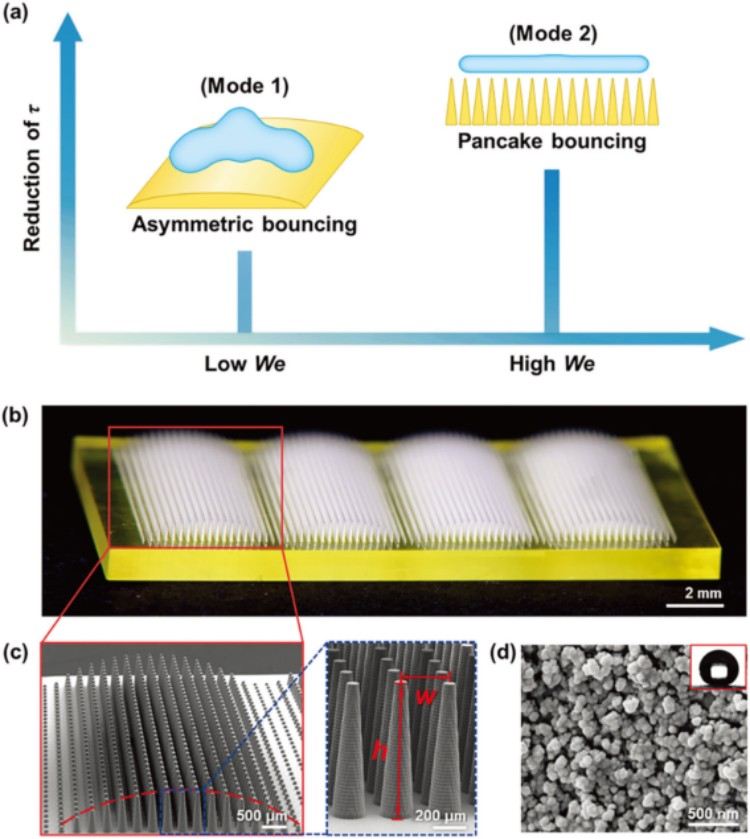

該研究設計了一種具有雙梯度結構的表面,如圖1所示。團隊成員使用摩方精密公司的nanoArch? S140 微納3D打印機制造微米級別的微針陣列,微針底座300 μm,長800 μm,微針間距300 μm,在SEM圖像中展示出良好的形貌和陣列分布。該雙梯度表面的第一個梯度結構由連續的凸起島嶼組成,具有側向不對稱的彎曲,可以促進不對稱的液滴鋪展并加速液滴回彈。第二個梯度由微觀錐形微針陣列組成,錐間距在垂直方向上逐漸變窄,使得液滴能在下落過程中儲存足夠的毛細能量并完成快速的動能-毛細能量轉換。通過實驗表明,碰撞該表面的液滴在較低的碰撞速度下(韋伯數小于9.7)呈現出不對稱彈跳模式,固液接觸時間減少至13.2 ms;在較高的碰撞速度下(韋伯數大于9.7)切換至餅狀彈跳模式,固液接觸時間進一步減少至4.5 ms。實驗和理論分析表明,這種彈跳模式的自適應性是由毛細壓力和動態水壓力的競爭,以及水平面上液滴鋪展過程中的能量重新分布所共同導致。與先前報道的其他策略相比,該工作設計的雙梯度表面結合了不對稱彈跳和餅狀彈跳的優勢,不需要對液滴碰撞點進行精準控制,就可以在較大的韋伯數區間內實現有效的液滴快速脫離,為液滴的快速脫離提供了新的思路。

重慶摩方精密科技股份有限公司(以下簡稱“摩方精密”)獨有的專利技術——面投影微立體光刻技術(PμSL),可實現復雜精密零部件快速成型,成為微電子、微流控、精密醫療、仿生材料、力學等眾多領域原型器件開發驗證和終端零部件小批量制備的最佳選擇。利用摩方精密microArch? S140及microArch? S240均可高效率實現大規模陣列結構。

由microArch? S140打印制作的空心錐陣列樣件

摩方精密作為目前全球唯一可以生產最高精度達到2μm精度,且兼具超高細節公差控制能力的PμSL光固化3D打印系統提供商。尤其在三維復雜結構微加工領域,利用摩方精密microArch? S240設備可實現在10μm超高精度基礎上,提升打印體積及打印效率,且能同時兼容樹脂和陶瓷材料打印需求。